近年來,隨著科技的進步和經濟的發展,中國選煤行業逐漸趨向于自動化和智能化發展,對儀表檢測要求也越來越高,各種煤位測量料位計也高速發展,主要分為接觸式和非接觸式2類。接觸式料位計包括重錘式料位計、電容式料位計和壓力感應式等,非接觸式料位計包括超聲波料位計、雷達料位計、放射性料位計、圖像處理和激光技術等。

通過對上述幾種料位計的分析,接觸式料位計必須通過接觸物料來實現對料位的測量,接觸式料位計工作基本不受倉內惡劣環境的影響,測量較準確。但是接觸式料位計設備相對較復雜,安裝工程量大,由于工作時與煤料不停接觸摩擦,使得接觸式料位計機械磨損大、維護量高,不適合于長期使用。對于重錘料位計而言,長時間磨損可能會使得鋼絲繩斷裂,影響料位計的長期使用,并且電容式料位計容易受到環境的影響,測量誤差較大。

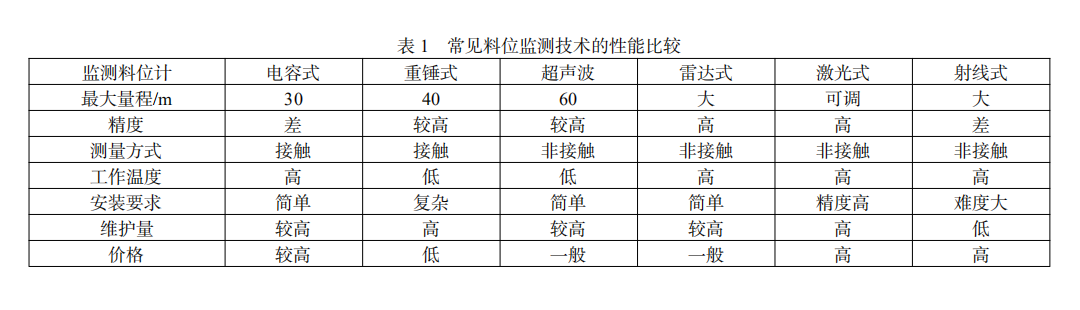

對比接觸式監測,非接觸式料位計采用遠程發送監測信號來監測料位高度,避免了監測設備和煤料的接觸,降低設備的磨損,有利于設備長期工作,大大減小設備的維護。目前測量儀表都向智能化、集成化和小型化方向發展,使得安裝、維護更加方便。但是接觸式料位計監測容易受到倉內惡劣環境的影響,倉內的環境對信號有著較大的干擾,影響監測結果的準確性。對比上述介紹的幾種非接觸式料位計的監測方式,都有各自的優缺點。超聲波料位計發射的是超聲波信號,是一種聲波,在傳播過程中很容易受到干擾造成虛假反射,溫度太高時影響信號的發射,在應用過程中受到一定的局限性。基于圖像處理技術來監測料位時,由于倉內光線不足,怎么去采集到有效的圖像信息,直接影響到監測結果的準確性。倉內下料速度較慢,導致采集到的圖像信息可能會出現重復,處理起來難度很大,在現場運用較少。雷達料位計是目前被廣泛應用的監測方式,因其測量信號不受空氣波動影響,穿透能力強、信號衰減較小、測量距離較大,適合在倉內惡劣環境下使用。常見料位計的性能比較如表 1 所示。

不管是接觸式料位計,還是超聲波、雷達、激光等監測方式,都是傳統的單點式測量,只能測定一個點或者很小范圍的料位情況。但是煤倉內部空間較大,原煤進入煤倉后自然堆積,會出現“山峰狀”堆積,料面是不平的;在生產下料過程中,由于出料口大小的阻塞以及數量的影響,料面會形成一個或者多個凹陷。在這種情況下,使用傳統的單點式料位計,它所測得的結果不能代表整個煤倉內料位高度,了解不到倉內整個料面的情況。如果料位監測缺乏準確性,會造成生產中發生事故,影響選煤廠安全管理。當倉內料位過低時,會出現空倉情況,影響后續的選煤流程,并且倉內給料時容易砸壞倉底的給煤機;當料位超出上限時,會出現滿倉情況,和倉頂的皮帶運輸機摩擦,會引起火災,因此準確監測倉內料位意義重大。

在這種傳統料位計的監測基礎上,3D料位計被開發并投入使用,它是一款新型的料位監測方式,具有良好的穿透性,并且它有自潔功能,可防止物料黏附在設備內表面,適用于倉內粉塵濃度大的環境。3D料位計在物料表面多點掃描后經過計算機算法對接收信號處理后,在上位機顯示三維圖像,準確直觀地反映物料進出料情況,實現真正的可視化,讓現場工作人員隨時了解物料真實情況,杜絕事故發生,消除安全隱患。